MANUTENZIONE OGGI / Interagire per gestire…bene

Fra quelle esaminate finora, la funzione di ‘gestione della manutenzione’ è quella che si trova maggiormente a interagire con l’esercizio, dando vita a un rapporto talora anche conflittuale che devia da aspetti che hanno a che fare con la filosofia organizzativa stessa di un’azienda. Di chi sono le chiavi del parco? Non tutte le organizzazioni […]

Fra quelle esaminate finora, la funzione di ‘gestione della manutenzione’ è quella che si trova maggiormente a interagire con l’esercizio, dando vita a un rapporto talora anche conflittuale che devia da aspetti che hanno a che fare con la filosofia organizzativa stessa di un’azienda. Di chi sono le chiavi del parco? Non tutte le organizzazioni aziendali delle realtà di tpl sono simili, da questo punto di vista. In alcuni casi il parco veicoli è assegnato di default all’esercizio; è dunque l’esercizio, con le difficoltà del caso, a dover essere in grado di richiedere gli interventi di manutenzione e dunque a fermare quei veicoli per i quali è prevista l’effettuazione di attività di manutenzione preventiva (i cosiddetti ‘tagliandi’) o a seguito di una prima valutazione dei guasti segnalati che richieda di chiamare l’assistenza tecnica.

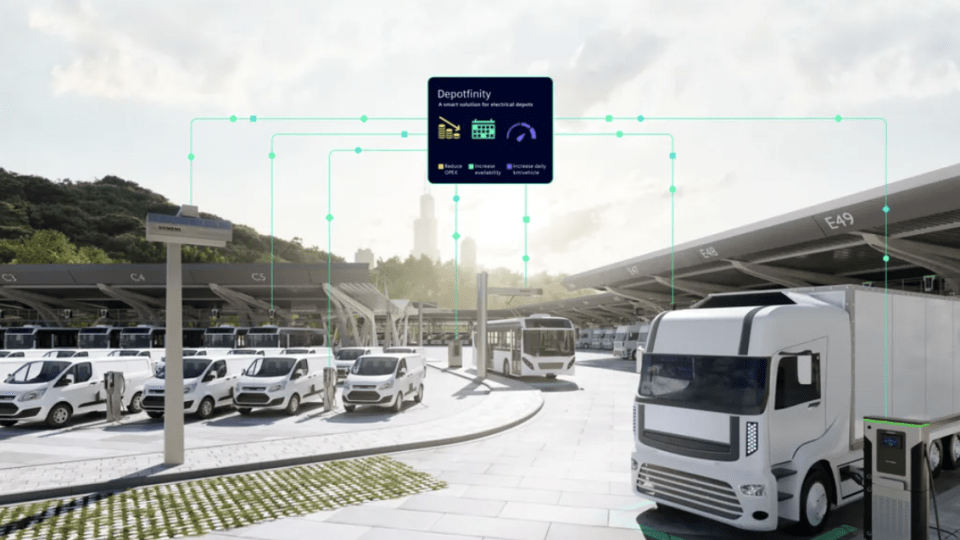

In altri casi i veicoli sono in mano ai depositi dotati di area officina, ossia all’area manutenzione stessa, e vengono assegnati ai servizi solamente all’atto della vestizione dei turni, quando è chiara la disponibilità complessiva delle vetture atte al servizio; queste ultime sono quelle non previste quali oggetto di lavorazioni di manutenzione correttiva o destinate a soste per manutenzione preventiva. Questo modello è molto più semplice da gestire, se visto dal punto di vista dell’area manutenzione, perché consente una maggiore libertà nella definizione dei turni di lavorazione ed è caratteristica soprattutto di chi opera in ambito urbano e suburbano.

Un ulteriore modello è quello che prevede i cosiddetti ‘servizi di piazzale’, facenti parte anch’essi dell’area manutenzione, i quali contribuiscono e cooperano con l’esercizio nella corretta vestizione dei turni potendosi occupare, oltre che delle normali operazioni di deposito (lavaggio, controlli, rifornimento, parcamento), anche della cosiddetta piccola manutenzione corrente.

Obiettivo disponibilità

Da quanto sopra deriva un panorama complesso e variegato nel quale, a prescindere dal modello adottato, la ‘terza funzione di manutenzione’ mantiene lo scopo primario di gestire il processo dal punto di vista dell’organizzazione temporale delle operazioni, garantendo la massima ‘disponibilità al servizio’, ossia che risultino disponibili ad inizio turno tutte le vetture richieste dall’esercizio per il soddisfacimento dello stesso.

Nei contratti di acquisto di servizi di manutenzione (siano essi in full service o strutturati quali semplici interventi di assistenza postvendita a chiamata), la disponibilità di proprio Key Performance Indicator – utilizzato maggiormente per valutare la efficienza di una struttura manutentiva – è centrale proprio nel caso del full service o nella manutenzione conseguente agli acquisti, secondo la formula dei capitolati basati sul costo del ciclo di vita dei componenti (cosiddetti ‘contratti Lcc’).

Laddove la manutenzione sia internalizzata tale parametro non è comunque trascurato, potendo essere utilizzato per misurare l’efficienza del processo di manutenzione nell’ambito del miglioramento continuo previsto dal sistema di gestione integrato aziendale.

I tool della terza funzione

È in carico alla terza funzione la gestione dell’elenco delle vetture disponibili, un dato che fotografa la realtà del parco aziendale in un determinato istante di tempo, tipicamente all’uscita di ogni turno. La stessa può essere puramente cartacea, anche se sono diffusi software di manutenzione in grado di agevolare questo compito.

La difficoltà operativa della terza funzione deriva dalla natura ibrida della stessa (interazione continua fra manutenzione ed esercizio, con possibile confusione di ruoli); in assenza di un commitment forte, il rischio (che in alcune realtà italiane diventa certezza) è che nonostante si preveda di fermare alcune vetture perché da destinarsi a operazioni di manutenzione correttiva (purché non riguardino aspetti di sicurezza), l’esercizio può comunque pretendere di avere le stesse macchine in servizio. Risulta evidente come le gerarchie interne aziendali da questo punto di vista rischino di interferire rispetto alle necessità pratiche ed economiche dell’azienda.

Gli strumenti organizzativi fondamentali in mano alla gestione della manutenzione sono i seguenti:

• grado di elasticità nella definizione delle scadenze di manutenzione preventiva (tagliandi); tale grado di libertà è fondamentale in presenza soprattutto di risorse limitate sia nel personale di manutenzione sia nella disponibilità di ricambi;

• possibilità di validare o meno i fermi macchina in funzione dell’analisi dei guasti svolta a seguito segnalazioni di anomalia da parte del servizio (gestione a due step: segnalazione di guasto, successiva eventuale apertura della commessa/ordine di officina);

• possibilità di definire i guasti bloccanti ossia quelli che, accertati o meno, interferiscono con la sicurezza dei passeggeri e con la sicurezza stradale (identificazione dei cosiddetti ‘organi di sicurezza’).

Per chi dispone di un software di manutenzione, l’elenco delle segnalazioni di guasto da parte degli autisti (più propriamente degli effetti di guasto, per la mancanza di competenza da parte degli operatori di esercizio nell’effettuare una diagnosi e ricerca guasti efficace) e il classico scadenziario di manutenzione sono i due strumenti in mano alla terza funzione.

È infine quest’ultima che, nelle strutture che si sono dotate di una politica di make or buy definita, stabilisce di volta in volta non solo i fermi in macchina ma anche a chi destinare le lavorazioni ossia alle proprie strutture interne di manutenzione, oppure alle officine convenzionate qualificate per svolgere lavori di meccatronica, carrozzeria, gommista.

Ma questa è un’altra storia, e la vedremo nella prossima puntata.

di Alessandro Sasso, presidente ManTra